Измельчитель литников и отливок

Измельчитель литников - это оборудование для измельчения литниково питающей системы и бракованных отливок из высокопрочного чугуна, серого чугуна, неризиста и цветных металлов. Наибольшее применение измельчители "РУСЛИТТЕХ" серии HPC находят для измельчения литниковых систем.

Из-за того, что требования к качеству отливок постоянно растут, а также по причинам, связанным с экологией, индукционные печи всё больше и больше приходят на замену вагранок.

Шихта индукционных печей включает скрап чугуна возвратного и покупного, объем которого может составлять до 40%. Чаще всего конфигурация и габариты скрапа являются довольно габаритными и занимают большое пространство.

Такой вид скрапа не может быть загружен в печь напрямую, т.к. займёт очень много пространства в плавильном агрегате и должен быть измельчен преварительно чтобы обеспечить компактную завалку и оптимальную работу плавильной печи, что очень быстро окупает разумные затраты на шихтоподготовку и в частности – на измельчение и сепарацию от формовочных смесей.

В большинстве случаев литники и бракованные отливки используются в составе шихты для плавки. Постольку поскольку, литниковая система занимает большое пространство, то её не используют без предварительного измельчения. В целом, измельчение достигается ручным способом посредством молотков, или механически посредством любого вида свайных молотов, прессов или дробилок. Но в развитых странах доля механически агрегатно измельчяемого скрапа составляет до 95%.

Поскольку электрические индукционные печи также предъявляют повышенные требования к возвращаемому в переплавку скрапу или бракованному литью, то внедрение измельчителей литников и скрапа приобретает огромное значение для литейных цехов. Проходящие измельчение материалы в значительной степени упрощает процесс транспортировки материалов, ускоряет транспортировку и загрузку, улучшает плотность загружаемой шихты и снижает расход электроэнергии на плавку. Дробеочищенный скрап или бракованные отливки полностью очищены от остатков смесей на поверхностях и в полостях, а это значительно снижает образование шлака в процессе плавки и в итоге улучшает качество литья.

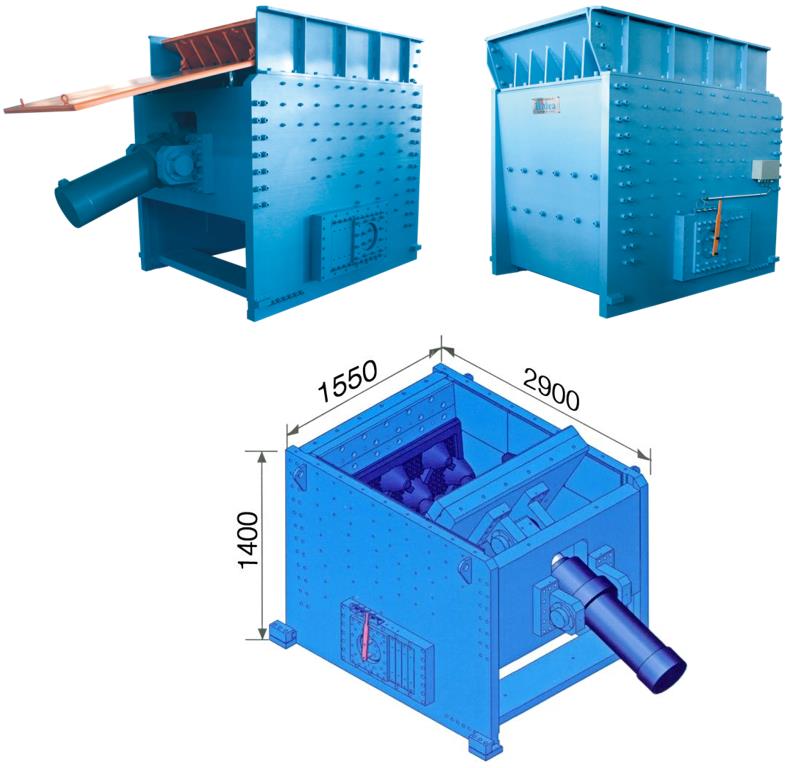

Измельчители "РУСЛИТТЕХ" имеют различную производительность от 4 до 16 т/ч и были специальным образом сконструированы для измельчения в непрерывном режиме скрапа и отливок из высокопрочного чугуна и серого чугуна.

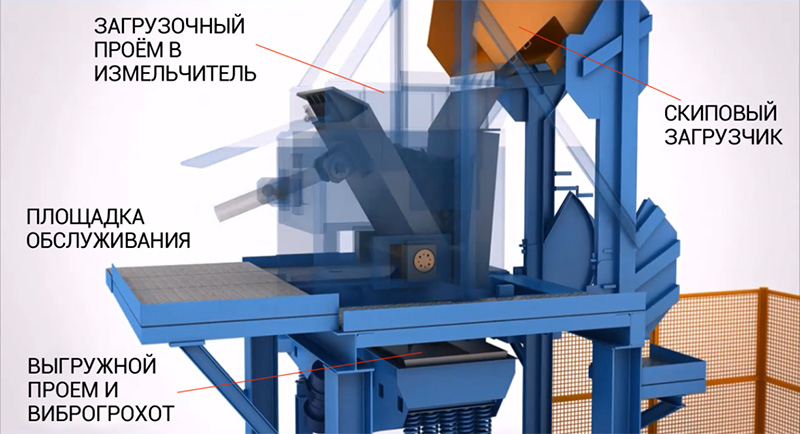

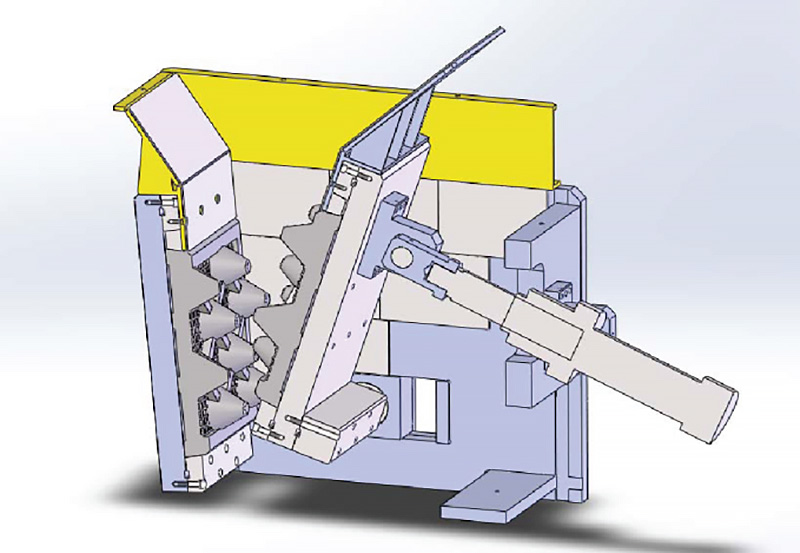

Материал подлежащий измельчению загружается через расположенный в верхней части загрузочный проем со стенками образующими хоппер. Хоппер сужается к низу направляя лом в процесс измельчения между двумя измельчающими плитами с зубьями специальной сверхэффективной конфигурации. Одна плита при этом фиксирована, другая – перемещается под действием гигантского гидроцилиндра. Измельченный материал выгружается снизу через разгрузочный проем. Машина может функционировать как в полностью автоматическом режиме, так и в ручном.

Концепция основных фаз работы измельчителя:

После первого прижимания и измельчения некоторые части остаются размером больше требуемого и они измельчаются последовательно оставаясь между измельчающими плитами до момента пока измельчение не достигнет нужного размера. Более мелкие части, габариты которых меньше установленного размера выходного проема измельчителя, проходят сквозь установку без особого измельчения. Таким образом на выходе измельченный материал имеет однообразные габариты частей.

Т.к. измельчитель работает в непрерывном режиме, то обычно измельчаемый материал не выходит из установки пока не измельчится полностью до момента приобретения нужного размера. Однако благодаря тому, что установка комплектуется датчиком давления безопасности, то при неком стечении обстоятельств датчик может сработать, проем откроется и часть материала пройдет не в оптимальных фракциях. В таком случае материал загружается в измельчитель операторами повторно. Другим условием является требование настройки размера входного проема в соответствии с максимально разрешенным размером материала и недопустимо загружать скрап размером больше установленного.

В режиме ручного управления оператор имеет возможность использования кнопки ВПЕРЕД-НАЗАД, для управления перемещение прижимной плиты, которая двигается вперед и назад.

В автоматическом режиме прижимная плита двигается автоматически вперед-назад. При этом дистанция перемещения для измельчения имеет возможность настройки.

Измельчающие плиты и зубья на них являются единым целым после механообработки и неприварными. Это обеспечивает долгий срок службы несмотря на огромные нагрузки. Коническая специальная форма зубьев была разработана благодаря долгим исследованиям процесса измельчения и поведению частей скрапа в этом процессе. Самая эффективная конфигурация зубьев, переборок и в целом плит обеспечивает самую производительное и качественное измельчение.

Форма имеет следующий вид:

Измельчители поставляются опционально с различными устройствами загрузки:

- посредством робота;

- электромагнитная шайба;

- скиповый подъемник;

- конвейер с лентой;

- вибролоток;

- опрокидывающаяся бадья.

Для выгрузки под выгружной проём размещаются:

- виброгрохот;

- ленточный конвейер;

- передаточная тележка с контейнером.

Выгружной проем также может быть настроен под конкретные задачи. Дистанция между жестко закрепленной и прижимной плитами меняется под конкретный материал для регулировки выходного размера.

Дистанция перемещений при измельчении управляется сенсором давления. С его помощью во время производственного цикла можно настраивать данную дистанцию с панели управления.

На установке используются лучшие подшипники на рынке фирмы SKF. Исполнение данных подшипников – с автосмазкой, не требует обслуживания.

Измельчители состоят из следующих основных частей:

- Устройство загрузки скрапа и брака литья в камеру измельчения;

- Корпус имельчителя – используется для процесса измельчения;

- Гидравлическая система – привод установки;

- Система автоматической смазки подшипников;

- Фундамент установки – представлен фундаментом измельчителя;

- Система управления – используется для управления движением плит измельчителя, настройкой параметров и может быть интегрирована с другими системами.

a) Повышение эксплуатационных параметров индукционной тигелной печи более, чем 50%:

- повышение плотности шихты,

- существенное сокращение времени плавки,

- козловый кран с электромагнитным грейфером может поднять 3 – 4 раза больше материала шихты,

- гораздо быстрее загрузка пода печи,

- сокращение времени открытия крышки печи, что позволяет сэкономить электроэнергию.

b) Снижение затрат на плавку жидкого металла:

- уменьшение объема шихты металлолома до 65%,

- существенное снижение затрат на подготовительно – заключительные работы,

- уменьшение числа требуемых транспортных контейнеров,

- сокращение пути проезда вилочного погрузчика, так, как дробилку можно установить вблизи подовых печей,

- устранение ручного размельчения литейного металлолома,

- существенное снижение затрат труда,

- улучшение условий работы, охраны труда и снижение риска несчастных случаев на работе,

- более гуманные условия работы.

c) Дополнительные выгоды:

- меньше остатков формовочной смеси остается прилепившихся к заливно-переливным участкам. Дробление элементов на мелкие куски приводит к отпаданию от поверхности метала прилепившейся формовочной смеси,

- небольшие и однородные куски шихты значительно снижает износ огнестойкой футеровки подовой печи,

- устранение эффекта заедания шихты в транспортных контейнерах,

- устранение эффекта зависания шихты в тигле индукционной печи,

- мелкий и однородный литейный металлолом препятствует повреждениям конвейерной транспортной системы и защищает от потерь из-за простоев производства,

- дробилка HIDEA HPC является машиной несложной для установки и монтажа, хорошо согласующейся с технологическими потоками литейных цехов;

- дробилка может быть встроена в любую линию в непрерывный цикл;

- исключительная эксплуатационная прочность;

- многолетняя служба изнашиваемых частей без необходимости замены.