ВАКУУМ-ПЛЕНОЧНАЯ ФОРМОВКА (ВПФ)

Вакуумно-плёночная формовка (ВПФ)

Вакуум-плёночная формовка ВПФ или V-процесс (V-process) представляет из себя очень современный и экологичный процесс получения литья, который заключается в следующем:

- Модель ВПФ закрывают специальной термопластичной плёнкой,

- Вакуум-пленочную (ВПФ) модель нагревают специальным электронагревательным оборудованием;

- Засыпают её сухим песком,

- Подводят вакуум,

- За счёт получаемого разряжения форма ВПФ спрессовывается и образуется идеальный отпечаток модели.

- Заливка форм, при которой плёнка газифицируется, дополнительно связывая зёрна песка и обеспечивает антипригарный эффект,

- Отключение вакуума,

- Песок рассыпается и возвращается в технологию,

- Освобожденная готовая отливка остужается и поступает на следующий цикл – в термообрубное отделение.

ТОП-10 преимуществ технологии ВПФ (V-процесса)

Самое большое преимущество Вакуум-пленочной Формовки (ВПФ) — это высокое качество поверхности и точность получаемой отливки. В некоторых случаях можно сделать минимальные, а иногда и отказаться, от уклонов моделей. Это сильно экономит затраты на механическую обработку отливок.

Прогрессивный способ литья под вакуумом отличается от классических способов получения отливки рядом преимуществ:

- Меньший износ моделей, потому что отсутствует соприкосновение песка с моделью и нагрузка от физического уплотнения смеси.

- Лёгкое извлечение модели из формы — разъединение полуформы и модели происходит при особом режиме подачи вакуума, когда между соприкасающимися поверхностями практически отсутствует трение. Это как раз позволяет свести до минимума необходимость литейных уклонов. 3. Отсутствие классической системы смесеприготовления — необходим только оборотный, очищенный от стержней и остатков плёнки, сухой песок без связующего.

- Формы под вакуумом имеют постоянную высокую прочность, сохраняя её при заливке и остывании отливки. Это избавляет, например, от такого брака как подутие отливок или горячих трещин.

- Отливки характеризуются более плотной структурой и меньшими механическими напряжениями в результате особых условий кристаллизации и охлаждения металла.

- Возможность получения тонкостенного литья, без заусенцев, с пониженной массой, отсутствием посторонних включений и идеально чистой поверхностью.

- Отсутствие громоздких и дорогих систем регенерации песка, а также загрязняющих природу отвалов. Чистый качественный песок сохраняет свои свойства после многократных заливок.

- Снижение уровня загрязнения производственных помещений за счёт отсутствия глинистой пыли как при получении отливок методом ПГС, или большого количества химических веществ, как при ХТС.

- Бесшумность процесса — нет вибрации, которая сопровождает получение форм из ПГС или ХТС при уплотнении встряхиванием, прессованием или импульсом сжатого воздуха, а также выбивку готовых отливок.

- Отличная повторяемость процесса, что позволяет стабильно получать качественное литьё.

Недостатки технологии

Недостатком вакуумно-плёночной технологии, о котором необходимо и должно сказать — это необходимость в высоком уровне технологической дисциплины! Это действительно современный способ получения литья, который требует и соответствующего подхода. Без достаточного понимания физического смысла протекающих процессов использование ВПФ приводит к отрицательным результатам. Кроме того, безусловно существуют особенности получения отливок этим способом, например: - специальные требования к конструкции литниковой системы - качество формовочного песка (размер зёрен и минимизация глинистой составляющей)

Технология V-процесса

- На пустотелый формовочный стол устанавливается модель, имеющая отверстия для удаления воздуха.

- Над моделью в раме натянута специальная термопластичная плёнка.

- К подмодельной плите подводится вакуум, а плёнка нагревается и опускается на модель и стол, идеально облегая всю поверхность.

- Сверху на плёнку из пульверизатора наносится противопригарная циркониевая краска на спиртовой или водной основе.

- Далее опускается опока специальной конструкции, которая позволяет поддерживать разряжение воздуха в системе.

- Опока заполняется сухим кварцевым песком без связующего с небольшим предварительным уплотнением вибрацией.

- Её контр-лад также покрывается плёнкой и песок окончательно уплотняется в разряженной атмосфере.

- В формовочном столе отключается вакуум и форма, песок в которой удерживается между двумя слоями плёнки вакуумом, подведённым к опоке, снимается с модельной оснастки. Важно! Вакуум в полуформе не отключается до момента выбивки отливок!

- Таким же образом изготавливается и вторая полуформа, проставляются стержни, и форма заливается. Под действием горячего металла плёнка испаряется и проникает в поверхностные слои формы, взаимодействует с ранее нанесённой противопригарной краской и дополнительно упрочняет поверхностный слой формы.

- Выбивка осуществляется «легко» — отключается вакуум и песок просто осыпается с готовой отливки.

В качестве исходных материалов для технологии ВПФ используются:

- сухой кварцевый песок без связующего

- тонкая пластичная плёнка — этиленвинилацетатная — толщиной 0,075 мм, плотностью 940 кг/м3, tпл=58°С.

- специальное оборудование для вакуумно-плёночной формовки.

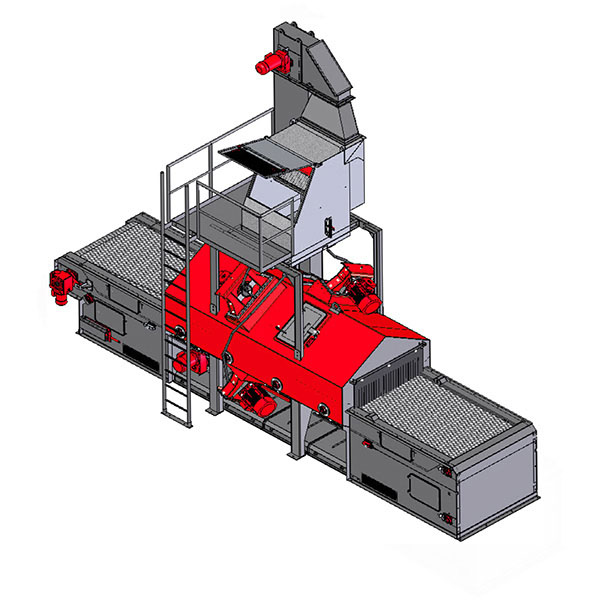

В качестве оборудования необходим следующий перечень оборудования:

- пневмосистема подачи песка в бункеры над формовочными столами;

- двухконтурная вакуумная система на основе водокольцевых насосов - отдельная для формовки и заливки;

- специальные формовочные столы для получения полуформ низа и верха;

- плавильные печи;

- разливочные ковши;

- полигональное сито;

- охладитель песка с системой охлаждения воды (градирня);

- модельный участок;

- участок финишных операций.

Большие опоки или в случае немассового производства операции могут быть менее механизированы и более экономичны.

Преимущества внедрения на производстве метода вакуумно-плёночной формовки (ВПФ):

- снижение массы отливок на 10 — 15 % за счёт уменьшения припусков на металлообработку и уклонов;

- обеспечение точности отливок на уровне 8 — 9 класса, а шероховатости Rz 80 — 120 мкм;

- универсальность в выборе заливаемого материала, т.к. возможно применять чёрные, цветные и даже ювелирные сплавы;

- упрощение изготовления и увеличение службы модельной оснастки, которую можно изготавливать из дерева или пластика;

- сокращение потерь формовочных материалов, т.к. 95 % песка возвращается в оборот;

- экономия на дорогостоящим и вредном химическом связующем;

- снижение брака по газовым раковинам;

- снижение эксплуатационных расходов оборудования по сравнению, например, с технологией ХТС;

- экологичность производства в результате снижения количества пыли, шума и отходов;

- снижение себестоимости литья на 15 — 25 %.

Цена на оборудование ВПФ (V-процесс):

| Объем производства | Цена, рублей, с НДС 20% |

| 100 т/месяц | 18250000 |

| 150 т/месяц | 23725000 |

| 250 т/месяц | 35050000 |

Компания «РУСЛИТТЕХ» поставляет оборудование «под ключ» для вакуумно-плёночной формовки (ВПФ) «всё из одних рук» и осуществляет технологическую поддержку при освоении данной технологии для Ваших конкретной производственной программы.

Видео демонстрации оборудования ВПФ в работе:

Из истории:

В 1654 году в городе Магдебург провели интересный эксперимент: взяв пару вакуумных полусфер, которые были плотно прижаты друг к другу, люди пытались разъединить их, используя 8 лошадей для этого. Этот эксперимент показывает нам насколько велика энергия атмосферного давления.

На этом принципе основано то, что мы назвали вакуумным процессом.

Технология вакуумной формовки (V-процесс) была разработана и запатентована в Японии в конце 1970-х годов.

Поскольку она была широко представлена в Китае с 80-х годов, технология получила быстрое развитие.

Буква V в V-процессе означает «вакуум». Этот процесс применяется для формовки с последующей разливкой и использует охлажденный сухой песок. Продукт легко извлекается из формы, под нормальным атмосферным давление. Этот процесс лучше обычного (CO2) процесса формования, как с точки зрения стоимости, так и качества, а также благодаря его гибкости для реализации сложных форм, что высоко ценится нашими клиентами.

Сейчас законодателем мод является Китай, где на многих литейных предприятиях применяется техника литья с использованием V-процесса для чугуна, стального литья, алюминиевых сплавов и т. д.